چه مواد مقاوم به سایش برای لاینرهای داخلی پمپ اسلاری مناسب هستند؟

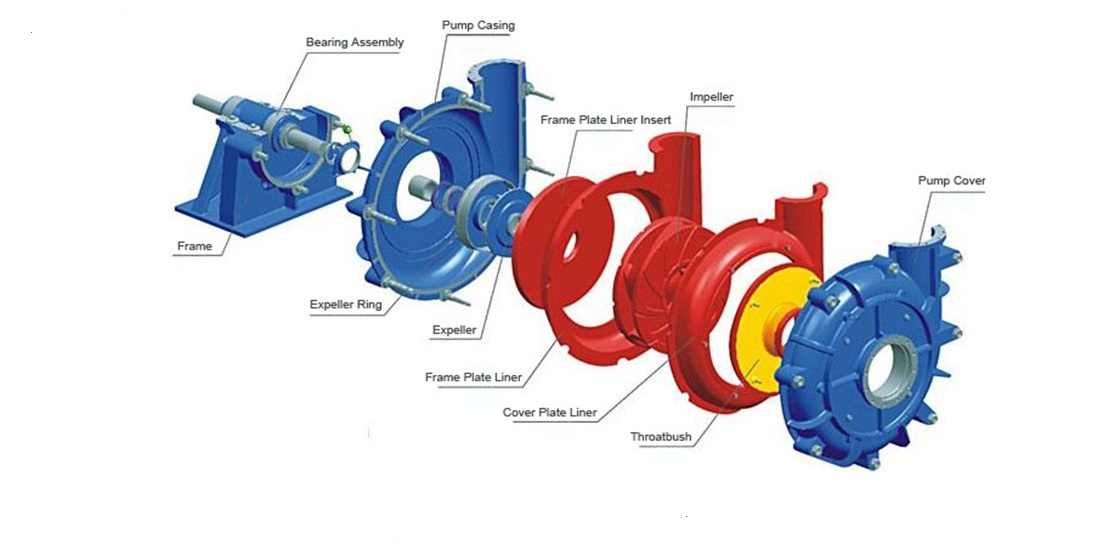

پمپ های اسلاری (Slurry Pumps) از تجهیزات اساسی در صنایعی مانند معدن، فرآوری مواد معدنی، نیروگاه های حرارتی و صنایع شیمیایی هستند. این پمپ ها برای انتقال دوغاب های ساینده به کار می روند که حاوی ذرات جامد معلق در مایع هستند. یکی از چالش های اصلی در طراحی و بهره برداری از پمپ های اسلاری، مقاومت در برابر سایش ناشی از ذرات جامد است. لاینرهای داخلی پمپ به عنوان اجزایی که مستقیماً در معرض جریان ساینده قرار دارند، نیاز به مواد با مقاومت سایشی بسیار بالا دارند. در این مقاله به بررسی جامع مواد مناسب برای لاینرهای داخلی پمپ های اسلاری می پردازیم.

مکانیسم های سایش در پمپ های اسلاری

- سایش ناشی از ضربه (Impact Erosion)

ذرات جامد با سرعت بالا به سطح لاینر برخورد کرده و باعث جدا شدن ذرات از سطح میشوند.

- سایش اصطکاکی (Abrasive Wear)

حرکت ذرات بر روی سطح لاینر باعث ایجاد خراش و سایش میشود.

- سایش خوردگی (Erosion-Corrosion)

ترکیب اثرات سایش و خوردگی شیمیایی که منجر به تخریب سریع تر سطح میشود.

- کاویتاسیون (Cavitation)

تشکیل و ترکیدن حباب های بخار که باعث ایجاد تنش های موضعی و تخریب سطح میشود.

عوامل مؤثر بر انتخاب مواد لاینر

- اندازه و شکل ذرات جامد: ذرات بزرگتر و زاویه دار سایش بیشتری ایجاد میکنند.

- غلظت ذرات جامد: هرچه غلظت ذرات بیشتر باشد، سایش شدیدتر است.

- سرعت جریان: سرعت های بالاتر جریان باعث افزایش نرخ سایش میشوند.

- خواص ذرات جامد: سختی، چقرمگی و شکل ذرات تأثیر مستقیم بر سایش دارند.

- خواص سیال پایه: pH، دما و خورندگی سیال پایه در انتخاب مواد مؤثرند.

- شرایط کارکرد: دما، فشار و سیکل های کارکرد در انتخاب مواد نقش دارند.

انواع مواد مقاوم به سایش برای لاینرهای پمپ اسلاری

- فولادهای پرکربن و آلیاژی

الف) فولادهای پرکربن (High Carbon Steels)

- حاوی 0.6 تا 1.5% کربن

- سختی بالا (تا 600 HB)

- مقاومت خوب در برابر سایش اصطکاکی

- قیمت نسبتاً پایین

- معایب: چقرمگی محدود، مقاومت ضربه ای پایین

ب) فولادهای آلیاژی (Alloy Steels)

- حاوی عناصر آلیاژی مانند کروم، مولیبدن، نیکل و وانادیم

- سختی تا 650 HB

- مقاومت به سایش و چقرمگی بهتر نسبت به فولادهای پرکربن

- قابلیت عملیات حرارتی برای بهینه سازی خواص

- مثال: فولادهای گرید ARQ (Abrasion Resistant Quenched)

- چدن های سفید پرکروم (High Chromium White Irons)

ویژگیهای کلی:

- محتوای کروم: 15-30%

- سختی تا 800 HB

- ساختار میکروسکوپی: کاربید های کروم در زمینه مارتنزیتی

- مقاومت سایشی بسیار عالی

- مقاومت خوردگی خوب در محیط های خنثی و اسیدی ضعیف

مزایا:

- مقاومت سایشی عالی در برابر ذرات سخت

- طول عمر بالا در شرایط سایش شدید

- قابلیت ریخته گری خوب

معایب:

- چقرمگی محدود

- حساس به شوکهای حرارتی و مکانیکی

- هزینه تولید نسبتاً بالا

- کامپوزیت های فلزی-سرامیکی (Metal Matrix Composites)

الف) کامپوزیت های کاربید تنگستن (Tungsten Carbide Composites)

- زمینه فلزی (معمولاً کبالت یا نیکل) حاوی ذرات کاربید تنگستن

- سختی بسیار بالا (تا 1500 HV)

- مقاومت سایشی استثنایی

- کاربرد در شرایط سایش بسیار شدید

ب) کامپوزیت های کاربید کروم (Chromium Carbide Composites)

- زمینه فلزی حاوی کاربیدهای کروم

- سختی تا 1200 HV

- مقاومت خوردگی بهتر نسبت به کاربید تنگستن

- هزینه کمتر نسبت به کاربید تنگستن

- الاستومرهای مقاوم به سایش (Abrasion Resistant Elastomers)

الف) لاستیک طبیعی (Natural Rubber)

- مقاومت سایشی خوب در برابر ذرات ریز

- انعطافپذیری بالا

- مقاومت ضربهای عالی

- مناسب برای ذرات تا اندازه 6 میلیمتر

ب) لاستیک های مصنوعی (Synthetic Rubbers)

- پلی اورتان (Polyurethane): مقاومت سایشی عالی، مناسب برای ذرات تا 10 میلیمتر

- نئوپرن (Neoprene): مقاومت شیمیایی خوب

- نیتریل (Nitrile): مقاومت به روغنها و حلالها

مزایای الاستومرها:

- مقاومت ضربه ای عالی

- کاهش نویز و ارتعاش

- مقاومت به کاویتاسیون

- سبک وزن

معایب الاستومرها:

- محدودیت دمایی (معمولاً تا 80°C)

- حساسیت به مواد شیمیایی خاص

- محدودیت در اندازه ذرات جامد

- سرامیک های پیشرفته (Advanced Ceramics)

الف) آلومینا (Alumina – Al2O3)

- سختی تا 2000 HV

- مقاومت سایشی بسیار عالی

- مقاومت شیمیایی عالی

- معایب: شکننده، حساس به تنشهای حرارتی

ب) زیرکونیا (Zirconia – ZrO2)

- چقرمگی بهتر نسبت به آلومینا

- مقاومت سایشی بالا

- مقاومت به شوک های حرارتی بهتر

- هزینه بالاتر

ج) کاربید سیلیکون (Silicon Carbide – SiC)

- سختی بسیار بالا (تا 2500 HV)

- مقاومت سایشی استثنایی

- هدایت حرارتی خوب

- معایب: هزینه بسیار بالا، شکنندگی

- پوشش های مقاوم به سایش (Abrasion Resistant Coatings)

الف) پوشش های سخت کرومی (Hard Chromium Coatings)

- سختی تا 1000 HV

- ضخامت معمول 50-200 میکرون

- مقاومت سایشی خوب

- معایب: محدودیت ضخامت، مسائل محیط زیستی

ب) پوشش های حرارتی (Thermal Spray Coatings)

- پوشش های کاربید تنگستن (WC-Co)

- پوشش های اکسید آلومینیم-تیتانیوم (Al2O3-TiO2)

- پوشش های کروم اکسید (Cr2O3)

- روش های اعمال: HVOF, Plasma Spray, Flame Spray

ج) پوشش های جوشکاری سخت (Hardfacing Welding)

- الکترودهای پرکروم

- آلیاژهای پایه کبالت (Stellite)

- آلیاژهای پایه نیکل (Colmonoy)

- مزیت: امکان تعمیر و بازسازی قطعات

مقایسه مواد مختلف از نظر مقاومت به سایش

ماده | هزینه | مقاومت خوردگی | مقاومت ضربه | مقاومت سایشی | سختی(HB) |

فولاد پرکربن | پایین | پایین | متوسط | متوسط | 500-600 |

فولاد آلیاژی | متوسط | متوسط | خوب | خوب | 550-650 |

چدن سفید پرکروم | بالا | خوب | پایین | عالی | 600-800 |

کاربید تنگستن | بسیار بالا | عالی | متوسط | استثنایی | 1200-1500 |

پلی اورتان | متوسط | متوسط | عالی | خوب | 80-95 Shore A |

آلومینا | بالا | عالی | پایین | عالی | 2000 HV |

عوامل مؤثر بر طول عمر لاینرها

- طراحی هیدرولیکی پمپ: طراحی بهینه جریان می تواند سایش را کاهش دهد.

- نصب صحیح: نصب نادرست باعث سایش غیریکنواخت میشود.

- شرایط کارکرد: کارکرد خارج از محدوده طراحی عمر لاینر را کاهش میدهد.

- تعمیر و نگهداری: بازرسی های دورهای و تعمیر به موقع مؤثر است.

- انتخاب ماده مناسب: تطابق ماده با شرایط کارکرد خاص بسیار مهم است.

تکنیک های بهبود مقاومت به سایش

- بهینه سازی ترکیب شیمیایی: تنظیم درصد عناصر آلیاژی برای بهبود خواص

- عملیات حرارتی: استفاده از عملیات حرارتی برای بهینه سازی ساختار میکروسکوپی

- اصلاح ساختار میکروسکوپی: کنترل اندازه و توزیع کاربیدها در چدن های پرکروم

- استفاده از کامپوزیت ها: ترکیب مواد برای دستیابی به خواص بهینه

- پوشش دهی سطحی: اعمال پوشش های سخت بر روی زیرلایه های چقرمه

- مهندسی سطح: ایجاد بافت های سطحی خاص برای کاهش سایش

مطالعات موردی و کاربردهای صنعتی

مورد 1: صنعت معدن مس

- شرایط: دوغاب حاوی 40% ذرات مس با اندازه تا 5 میلیمتر، pH اسیدی

- ماده انتخاب شده: چدن سفید با 27% کروم

- نتایج: افزایش عمر لاینر از 3 ماه به 8 ماه

مورد 2: نیروگاه زغال سنگ

- شرایط: دوغاب خاکستر با ذرات زاویه دار، دمای 60°C

- ماده انتخاب شده: پلی اورتان با پایه پلیاتر

- نتایج: کاهش 40% هزینه های تعمیر و نگهداری

مورد 3: صنعت شن و ماسه

- شرایط: دوغاب با ذرات کوارتز بسیار سخت

- ماده انتخاب شده: لاینرهای کامپوزیتی با کاربید تنگستن

- نتایج: عمر 12 ماه در شرایط کارکرد مداوم

روندهای آینده در مواد لاینر پمپ های اسلاری

- توسعه نانوکامپوزیت ها: استفاده از نانوذرات برای بهبود خواص مکانیکی

- مواد گرادیانی: تغییر تدریجی ترکیب از سطح به داخل برای بهینه سازی خواص

- پوشش های هوشمند: پوشش هایی که می توانند به شرایط کارکرد پاسخ دهند

- مواد خودترمیم شونده: مواد قادر به ترمیم آسیب های کوچک به صورت خودکار

- بهینه سازی با هوش مصنوعی: استفاده از یادگیری ماشین برای طراحی مواد جدید

نتیجه گیری

انتخاب ماده مناسب برای لاینرهای داخلی پمپ های اسلاری به عوامل متعددی بستگی دارد و نیاز به تحلیل دقیق شرایط کارکرد دارد. چدن های سفید پرکروم به دلیل ترکیب مناسبی از مقاومت سایشی و هزینه، پرکاربردترین مواد هستند. برای شرایط سایش بسیار شدید، کامپوزیت های کاربید تنگستن گزینه مناسبی هستند، اگرچه هزینه بالاتری دارند. الاستومرها برای کاربردهای با ذرات ریزتر و نیاز به مقاومت ضربه ای مناسب هستند. پیشرفت های اخیر در زمینه مواد کامپوزیتی و پوشش های سطحی نویدبخش بهبود بیشتر در عملکرد لاینرهای پمپ های اسلاری هستند. در نهایت، انتخاب ماده بهینه باید بر اساس تحلیل هزینه-فایده و با در نظر گرفتن تمام پارامترهای کارکردی انجام شود.

برای کسب اطلاعات بیشتر و یا ثبت سفارش می توانید با ما در تماس باشید.

-

ایمپلر ( Impeller ) یا پروانه پمپ وارمن (4 به 3)

موجود در انبار0 توماندیجی رابر - -

ایمپلر ( Impeller ) یا پروانه پمپ وارمن (6به4)

موجود در انبار0 توماندیجی رابر - -

ایمپلر یا پروانه پمپ وارمن (1.5 به 1)

موجود در انبار0 توماندیجی رابر - -

ایمپلر یا پروانه پمپ وارمن (10 به 8)

موجود در انبار0 توماندیجی رابر -