تاثیر نوع اسلاری بر عملکرد پمپ چیست؟

تأثیر نوع اسلاری بر عملکرد پمپ

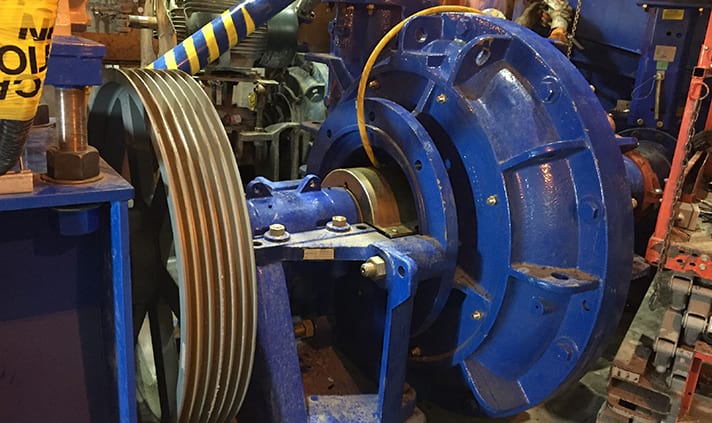

پمپ های اسلاری (Slurry Pumps) که به عنوان قلب تپنده بسیاری از صنایع معدنی، شیمیایی، تصفیه فاضلاب و عمرانی عمل میکنند، برای انتقال سیالات حاوی ذرات جامد ساینده و گاهی چسبنده طراحی شده اند. برخلاف پمپهای آب که با سیالات تمیز سروکار دارند، عملکرد و طول عمر پمپ اسلاری به شدت تحت تأثیر ویژگیهای خود اسلاری (Two-Phase Flow) قرار دارد. درک این رابطه برای انتخاب پمپ مناسب، طراحی سیستم بهینه و کاهش هزینه های عملیاتی و تعمیراتی حیاتی است. نوع اسلاری را میتوان بر اساس چندین پارامتر کلیدی تعریف کرد که هر کدام به طریقی متفاوت بر عملکرد پمپ تأثیر میگذارند.

پارامترهای کلیدی اسلاری و تأثیر آنها بر پمپ

- غلظت جامدات (Solid Concentration)

غلظت جامدات، معمولاً به صورت درصد وزنی (Cw) یا درصد حجمی (Cv) بیان میشود، یکی از تأثیرگذارترین عوامل است.

- تأثیر بر هد و دبی: با افزایش غلظت، چگالی و ویسکوزیته اسلاری افزایش می یابد. این امر باعث میشود پمپ برای انتقال سیال به انرژی بیشتری نیاز داشته باشد. در نتیجه، هد (فشار) و دبی (میزان جریان) پمپ کاهش مییابد. منحنی عملکرد پمپ (H-Q Curve) برای اسلاری نسبت به آب به سمت پایین و راست متمایل میشود. اگر این موضوع در طراحی لحاظ نشود، پمپ در نقطه کاری نامناسبی عمل کرده و ممکن است دچار overload شود.

- تأثیر بر توان مصرفی: از آنجایی که پمپ باید مخلوط سنگین تری را جابه جا کند، توان مصرفی (Power Consumption) به طور قابل توجهی افزایش مییابد. انتخاب موتور با توان کافی برای حداکثر غلظت پیش بینی شده ضروری است تا از توقف های ناخواسته و آسیب به موتور جلوگیری شود.

- تأثیر بر سایش: افزایش غلظت به معنای تعداد بیشتر ذرات ساینده در تماس با قطعات پمپ (ایمپلر، کاسه پمپ، واشرها) است که به طور مستقیم نرخ سایش (Wear Rate) را افزایش میدهد.

- اندازه، شکل و سختی ذرات (Particle Size, Shape & Hardness)

این ویژگیها تعیین کننده اصلی ماهیت سایندگی اسلاری هستند.

- اندازه ذرات (Size): ذرات درشت تر (مثلاً بالای 100 میکرون) معمولاً سایش مکانیکی و ضربه ای (Impact Erosion) بیشتری ایجاد میکنند، به ویژه روی ایمپلر و محفظه پمپ. ذرات بسیار ریز (رس) اگر غلظت بالا باشد، میتوانند با افزایش ویسکوزیته، عملکرد پمپ را مختل کرده و حتی باعث گرفتگی مسیرها شوند.

- شکل ذرات (Shape): ذرات تیز و زاویه دار (مانند ماسه سیلیسی) به مراتب ساینده تر از ذرات گرد و صیقلی (مانند شن طبیعی) هستند. ذرات سوزنی شکل نیز میتوانند مشکلات انسداد ایجاد کنند.

- سختی ذرات (Hardness): اگر سختی ذرات از سختی متریال پوشش داخلی پمپ بیشتر باشد، نرخ سایش به شدت افزایش مییابد. ذراتی مانند سیلیس، کاربید تنگستن و آلومینا بسیار ساینده محسوب میشوند.

- ویسکوزیته (Viscosity)

ویسکوزیته اسلاری تحت تأثیر غلظت، اندازه ذرات و وجود مواد شیمیایی است.

- اسلاری با ویسکوزیته بالا (مانند دوغاب های غلیظ رس یا گچ) جریان آرام (Laminar) ایجاد میکنند که باعث:

- کاهش شدید راندمان پمپ: تلاطم کم شده و انتقال انرژی از ایمپلر به سیال بهینه نیست.

- افزایش توان مصرفی: نیاز به گشتاور بیشتری برای چرخش سیال غلیظ است.

- مشکل در راه اندازی: در برخی موارد، موتور ممکن است نتواند ایمپلر را در سیال بسیار غلیظ به حرکت درآورد.

- کاهش نرخ انتقال حرارت: که میتواند منجر به گرم شدن (Overheating) بیش از حد پمپ در صورت کار در دبی های پایین شود.

- خورندگی (Corrosiveness)

اگر اسلاری دارای خاصیت اسیدی، قلیایی یا نمکی باشد، علاوه بر سایش مکانیکی، پدیده خوردگی شیمیایی (Chemical Corrosion) نیز رخ میدهد.

- تأثیر ترکیبی سایش-خوردگی (Corrosion-Erosion): این پدیده بسیار مخربتر از سایش یا خوردگی به تنهایی است. سایش لایه پسیو (محافظ) سطح فلز را از بین برده و فلز تازه را در معرض حمله شیمیایی قرار میدهد. این چرخه به سرعت باعث فرسایش قطعات میشود. انتخاب متریال مقاوم هم در برابر سایش و هم خوردگی (مانند فولاد زنگنزن دوبلکس، های-کروم یا لاستیکهای خاص) در این شرایط ضروری است.

- وزن مخصوص (Specific Gravity)

وزن مخصوص اسلاری مستقیماً بر روی هد و توان پمپ تأثیر میگذارد.

- هد (Head): هد پمپ بر حسب متر ستون مایع تعریف میشود. پمپی که برای آب 30 متر هد ایجاد میکند، برای اسلاری با وزن مخصوص 1.5، تنها 20 متر هد ایجاد خواهد کرد (30 / 1.5 = 20). این یک رابطه معکوس است.

- توان (Power): توان مصرفی پمپ مستقیماً با وزن مخصوص اسلاری نسبت مستقیم دارد. اگر وزن مخصوص اسلاری 1.5 باشد، توان مصرفی نیز 1.5 برابر آب خواهد بود (در همان دبی و هد).

تأثیر نوع اسلاری بر انتخاب و طراحی پمپ

با در نظر گرفتن پارامترهای فوق، مهندس مجبور است برای تطبیق پمپ با نوع اسلاری، تصمیمات حیاتی بگیرد:

- سرعت پمپ (Speed):

- برای اسلاری های بسیار ساینده یا با ذرات درشت، ازسرعتهای پایین (معمولاً below 900 RPM) استفاده میشود تا انرژی ضربهای ذرات کاهش یابد و عمر قطعات افزایش پیدا کند.

- برای اسلاریهای با ویسکوزیته بالا یا ذرات ریز، ممکن است به سرعتهای بالاتر نیاز باشد تا از رسوبگذاری و گرفتگی جلوگیری شود.

- جنس و طراحی قطعات داخلی (Material & Design):

- اسلاری های بسیار ساینده:نیاز به قطعات با آلیاژهای های-کروم (High-Chrome Iron) یا پوششهای لاستیکی سخت (Hard Rubber) دارند. طراحی ایمپلر با تعداد پره کمتر و ضخامت بیشتر نیز رایج است.

- اسلاریهای خورنده:از فولاد زنگنزن (SS316)، فولاد دوبلکس یا آلیاژهای خاص مانند Hastelloy استفاده میشود.

- اسلاریهای با ذرات درشت:ممکن است پمپهای مجهز به خردکن (Cutter) یا پمپ های با دهانه بزرگ (Large Passage) برای جلوگیری از گرفتگی به کار روند.

- نوع پمپ (Pump Type):

- پمپ های گریز از مرکز (Centrifugal):رایجترین نوع برای اکثر اسلاری ها هستند. طراحی آنها (مثلاً پمپ های با دهانه کامل، نیمه دهانه یا سابدر) بر اساس اندازه ذرات و غلظت انتخاب میشود.

- پمپ های جابجایی مثبت (Positive Displacement):مانند پمپ های پیستونی دیافراگمی (Piston Diaphragm) برای اسلاری های با ویسکوزیته بسیار بالا، غلظت فوقالعاده زیاد یا مواقعی که نیاز به هد بسیار بالاست (با دبی کم) استفاده میشوند.

تأثیر بر هزینه های چرخه عمر (Life Cycle Costs)

نوع اسلاری مستقیماً بر اقتصاد پروژه تأثیر میگذارد:

- هزینه سرمایه گذاری اولیه: پمپ های ساخته شده از مواد مقاومتر و با طراحی خاص، گران قیمت تر هستند.

- هزینه های عملیاتی: اسلاری با وزن مخصوص و ویسکوزیته بالا، توان برق بیشتری مصرف میکند.

- هزینه های تعمیر و نگهداری: اسلاری های ساینده و خورنده، دفعات تعویض قطعات و زمان توقف خط تولید را به شدت افزایش میدهند. این میتواند بزرگترین بخش هزینه باشد.

جمع بندی نهایی

نوع اسلاری را نمیتوان تنها با یک پارامتر تعریف کرد؛ بلکه ترکیبی از غلظت، اندازه ذرات، سختی، شکل، ویسکوزیته و خورندگی است که شخصیت یک اسلاری را شکل میدهد. این “شخصیت” است که عملکرد پمپ را در ابعاد هد، دبی، راندمان و توان مصرفی دیکته میکند و همچنین طول عمر قطعات آن را تعیین مینماید. یک انتخاب یا طراحی نادرست بر اساس ویژگیهای واقعی اسلاری، میتواند به معنای کاهش عملکرد سیستم، مصرف انرژی بیش از حد، خرابیهای مکرر و در نهایت، شکست مالی پروژه باشد. بنابراین، تحلیل دقیق ویژگیهای اسلاری و درک عمیق از تأثیر آن بر هیدرولیک و مکانیک پمپ، اولین و مهمترین گام در طراحی یک سیستم انتقال اسلاری موفق و مقرون به صرفه است.

برای کسب اطلاعات بیشتر و یا ثبت سفارش می توانید با ما در تماس باشید.

-

ایمپلر ( Impeller ) یا پروانه پمپ وارمن (4 به 3)

موجود در انبار0 توماندیجی رابر - -

ایمپلر ( Impeller ) یا پروانه پمپ وارمن (6به4)

موجود در انبار0 توماندیجی رابر - -

ایمپلر یا پروانه پمپ وارمن (1.5 به 1)

موجود در انبار0 توماندیجی رابر - -

ایمپلر یا پروانه پمپ وارمن (10 به 8)

موجود در انبار0 توماندیجی رابر -